O iogurte é um produto lácteo fresco, que possui uma consistência que o diferencia de outros produtos derivados de lacticínios. Em Portugal, é o leite fermentado mais consumido.

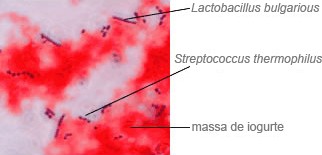

O seu fabrico tem por base uma relação simbiótica entre duas bactérias (Streptococcus thermophilus e Lactobacillus bulgaricus). A sua interação resulta numa ação fermentativa específica sobre o leite, com ou sem adição de outros produtos lácteos. No produto final, as bactérias lácteas têm de estar vivas e presentes em grande quantidade (igual ou superior a 5x107/cm3).

Bactérias lácticas: São responsáveis pela fermentação láctica. A atividade principal consiste na conversão dos açúcares do meio em ácido láctico. Por outro lado, também produzem lactase, uma enzima cuja função é dividir a lactose nos seus componentes mais simples (glicose e galactose). A lactase produzida por estas bactérias pode compensar uma atividade lactásica diminuída num indivíduo, permitindo a assimilação de lactose e do resto dos nutrientes, que nestes casos poderiam ver-se comprometidos.

Classificação do iogurte

Quanto à composição

- Natural - sem quaisquer adições além das culturas microbianas e dos ingredientes previstos.

- Aromas, Polpas e Pedaços – adição de certos géneros alimentícios aromáticos, como frutas e vegetais (frescos, congelados, em pó, conservados e em compota), derivados de fruta e vegetais (sumos, sumos concentrados, polpas, polmes e xaropes), sementes comestíveis, mel, café, cacau, chocolate e especiarias.

- Líquidos - iogurte liquefeito depois de coagulado.

Quanto ao teor de gordura

- Magros - teor máximo de matéria gorda de 0,3 % (m/m).

- Meio – gordo - teor mínimo de matéria gorda, na parte láctea de 1,5 % (m/m), e máximo de 1,8 % (m/m).

- Gordo - teor mínimo de matéria gorda, na parte láctea de 3,5 % (m/m).

Produção Industrial

Seleção das matérias-primas

As matérias-primas (nomeadamente o leite) devem ser de alta qualidade e não podem conter qualquer tipo de impurezas impróprias para a produção de iogurtes. O leite deve cumprir as seguintes condições: baixa contagem de bactérias, inexistência de enzimas e de substâncias que atrasem o desenvolvimento da cultura de iogurte (ex.: inibidores de enzimas), e de microrganismos patogénicos e antibióticos.

Mistura

Esta fase consiste na adição dos ingredientes, como açúcares e leite em pó, ao leite previamente analisado num tanque hermético (não permite trocas de substâncias ou qualquer microrganismo). Os ingredientes utilizados variam consoante o tipo de iogurte que se pretende obter (magro, meio-gordo, gordo). Também se adicionam certos aditivos, como adoçantes e estabilizadores (ex: gelatina, agar-agar), que fazem aumentar o teor em açúcares e a viscosidade, respetivamente.

Homogeneização

O seu objetivo é impedir a formação de aglomerados sólidos durante a incubação e assegurar uma distribuição uniforme da gordura do leite. Esta reduz o tamanho dos glóbulos de gordura tornando a consistência mais lisa.

A mistura é depois aquecida para que a água em excesso evapore. Durante este processo, a temperatura desce dos 90ºC para 70ºC. Posteriormente, ocorre nova homogeneização a pressões elevadas (200-250bar = 20-25MPa).

Pasteurização

Com vista a eliminar microrganismos patogénicos e bactérias desnecessárias, a mistura do leite é aquecida no pasteurizador a temperaturas elevadas.

O tipo de pasteurização utilizado é HTST (High Temperature and Short Time) que ocorre durante 5 minutos a uma temperatura de 90ºC.

A partir do momento que ocorre a pasteurização, o restante processo deve ocorrer em tanques herméticos de forma a evitar a contaminação.

Fermentação

Nesta fase, ocorre fermentação láctica que consiste na redução do ácido pirúvico, proveniente da glicólise, em ácido láctico. Para isso, é necessário preparar uma cultura de bactérias láticas (lactobacillus bulgaricus e streptococcus thermophilus), que convertem a lactose nesse ácido.

Esta etapa ocorre a uma temperatura de 42ºC durante 3 horas.

Arrefecimento

A temperatura de arrefecimento vai variar consoante as condições de fermentação. Quando a acidez desejada é atingida, o iogurte é arrefecido, geralmente, a 15–22ºC. Estas condições de temperatura vão impedir quaisquer variações de pH.

Adição de sabores

O iogurte é aromatizado com polpas de frutas, aromas ou frutas de acordo com as características pretendidas.

Embalamento e Conservação

O processo de embalamento dos iogurtes é realizado em unidades processuais. Geralmente, recorrem-se a equipamentos de alta tecnologia, sem qualquer contacto manual. É necessário ter em conta o tamanho, os sabores, a capacidade, entre outros fatores para um embalamento mais correto.

Depois de embalados, os iogurtes devem ser conservados a uma temperatura entre 0ºe 6ºC. Este intervalo de temperatura é importante, pois vai permitir conservar a estrutura, consistência e textura dos produtos, evitar alterações na acidez e impedir ou diminuir todas as evoluções que possam alterar o sabor e a qualidade dos produtos. O tempo de validade dos iogurtes é de 35 dias.

Produção caseira

Ingredientes:

- 1 Litro de leite

- 1 Iogurte natural

Preparação:

- Ligue o forno a 50ºC;

- Coloque um litro de leite ao lume e deixe aquecer até atingir 60ºC aproximadamente;

- Adicione um copo de iogurte natural e misture bem;

- Verta a mistura para frascos e feche-os com uma tampa;

- Desligue o forno e deixe o preparado lá dentro durante 8 horas;

- Coloque no frigorífico a 4-5ºC e deixe repousar durante pelo menos 4 horas.

Observações:

Esta receita tem como resultado iogurte líquido. Para se obter um iogurte sólido, adicionam-se 2 colheres de sopa de leite em pó no momento em que se junta o iogurte natural ao leite. A única diferença no processo é a duração da fermentação. Para se produzir iogurte sólido é necessário deixar-se fermentar durante 12 horas no forno.

Para o caso de se pretender obter um iogurte adocicado, basta adicionar duas colheres de açúcar no momento em que junta o leite com o iogurte.

O processo de esquentação do leite é uma forma de eliminar bactérias ou microrganismos que possam contaminar o produto final.

Durante a fermentação, uma forma de se assegurar que se vai obter o resultado pretendido é ligar o forno a 50ºC durante uns minutos e de seguida desligar outra vez. Ao se realizar este passo, garante-se que a temperatura do local é favorável à ação das bactérias lácticas.